ディテールアップの目的と効果

特に小スケール・キットの機体キャビン窓ガラスのクリアーパーツは、プラ成形上の都合で厚みや表面平滑度の点で完成後のスケール・アウトしてしまうことが多いです。また、機体への取付け後の強度に不安が残ったり、機体外面との面合わせにも多大な調整労力を要することがあります。今回ご紹介する方法は、これらの問題を一石二鳥に解消することが出来るの方法かと思います。

作業手順

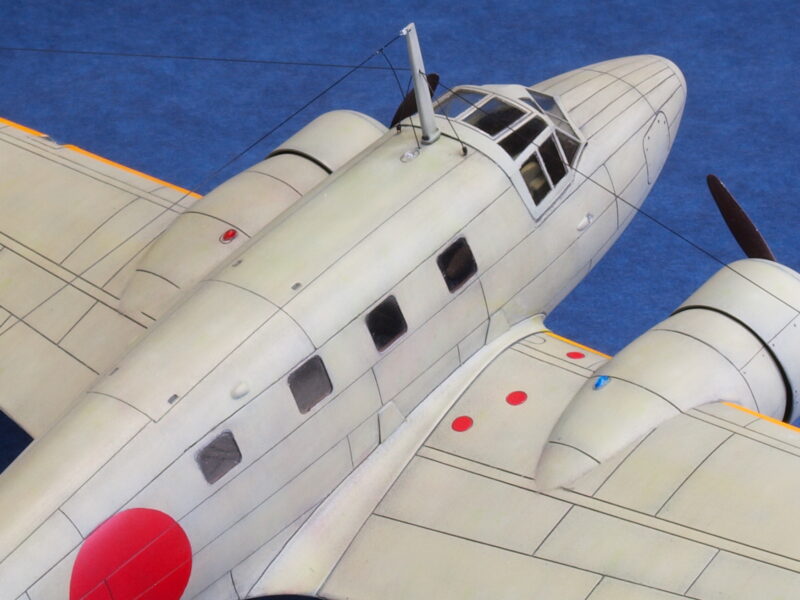

手順の解説は、スペシャル・ホビー製1/72立川一式双発高等練習機(丙)を作例に順次行っていきます。組立説明書では、キット窓のクリアーパーツを機体窓孔へはめ込み接着する指示となっていますが、キット窓パーツは使用せず、自作窓ガラスにて再現します。それでは、以下の写真の順に沿って解説していきます。

上の写真では、まず初めに機体外側の窓枠開口縁に沿って約1mm幅で深さ約0.3mmの縁取りを小型彫刻刀等を用いて彫り込みます。尚、窓周辺際にスジボリモールドがある場合は、そのスジボリラインまで縁取り彫りを行うと、後でスジボリ復元がやり易くなります。

次に窓枠縁取りの大きさに合わせて透明プラ板(0.2mm厚)を切ってはめ込み、周囲に瞬間接着剤を塗り込んで接着して行きます。さらに機体と透明プラ板との間に生じた隙間を瞬間接着剤を盛って埋めますが、その前にマスキングテープを窓の大きさに切ったもの貼って窓ガラス部分の保護を行います。

更に窓ガラス廻りに生じている不連続面部分を機体面に合わせるために、サフェーサーを吹いて段差を埋めます。尚、サフェーサー吹きは、膜厚のある仕上りとなる缶入りスプレータイプを使用します。乾燥後に削り過ぎないように注意しながら金属ヤスリ(細目)やスポンジ・ヤスリ等で、段差が無くなるまで数度、この工程を繰り返し行います。

機体全体に最終調整用のサーフェーサ―を吹いた後、窓マスキングテープを剥がした状態。窓ガラス面は機体外面と連続となり、かつ サーフェーサ― 塗膜厚分の面落ちとなります。

最後に窓部分の再マスキングを行って機体の塗装を行い仕上がった状態。ガラス厚は0.2mm(実機換算だと約14mm)なので薄く、表面の平滑度も高いのでスケール感を損なわない仕上りになります。

Fine