三菱式双発輸送機 大毎東日社『ニッポン号』 製作記まとめ(主に工作編)

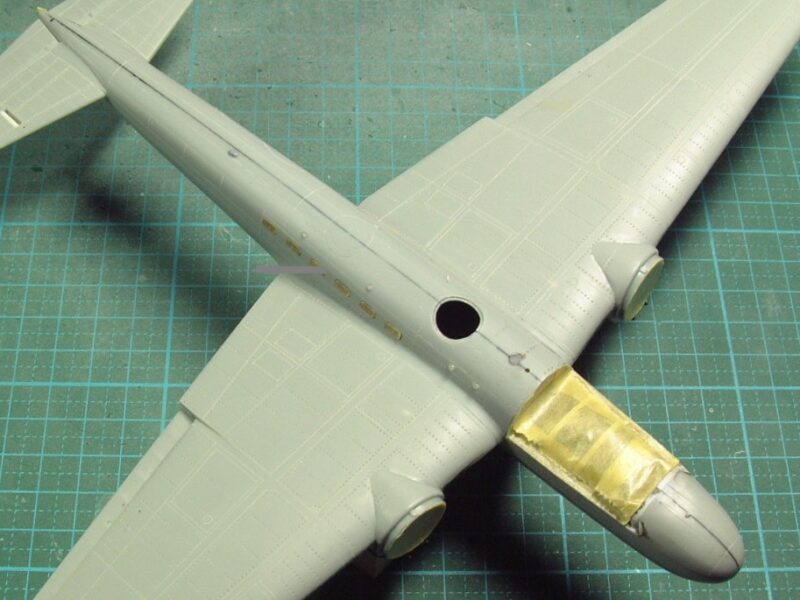

前回で操縦室内の仕上げ、主翼の組立て及びプロペラの回転・脱着化加工他の改修まで終えましたので、今回から、機体胴体の製作と各部ディテールアップの工程に入ります。それでは各工程の解説です。

機体キャビン廻り窓部のディテールアップ

製作順序上、解説が前後しますが、機体キャビンの窓ガラス面は、機体外面と面一(ツライチ)化し、かつ、隙間の無い納まりとなるディテールアップを行っています。尚、作業手順の詳細については下記に記載していますので、ご参考下さい。

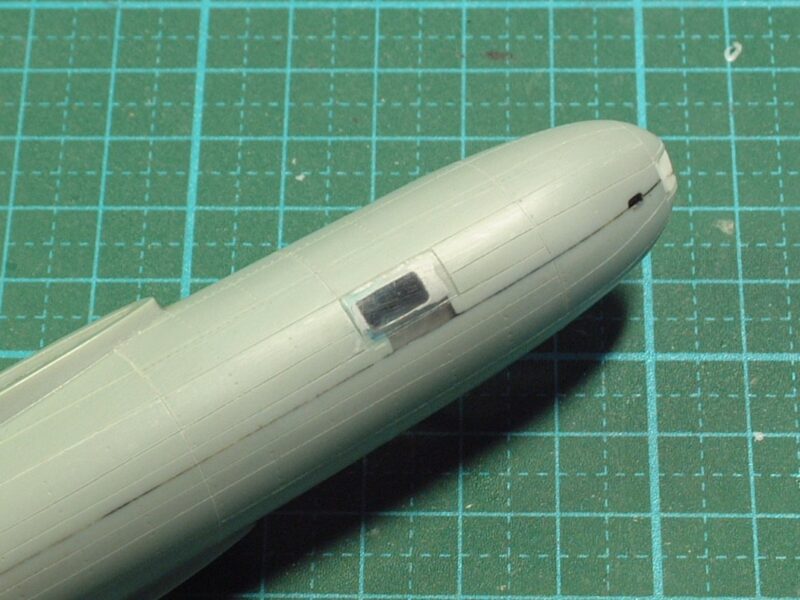

では、引き続き解説を続けます。機首下面にある小窓についてもキットの開口位置にて、機体キャビン窓と同様の改修方法で仕上げたのですが、問題が発覚しました。

資料本をよく確認すると、実機ニッポン号の胴体下面には、機首から尾輪付近まで、赤ラインがは入るのですが、キットでは、この赤ラインに機首下面の小窓が干渉する位置にあります。

ですので、機首下面の小窓位置を割り出して、再開口を行い調整修正を行いました。

アンテナ類、ピトー管ほかのディテールアップ

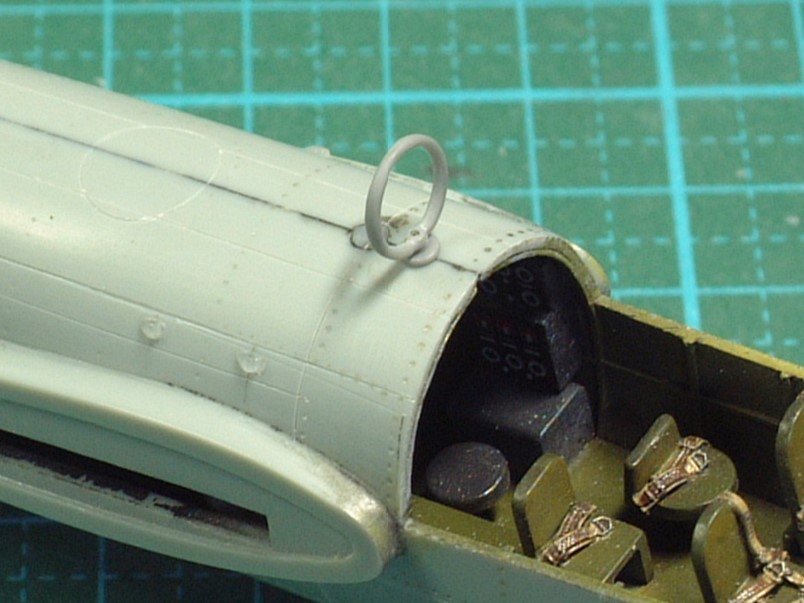

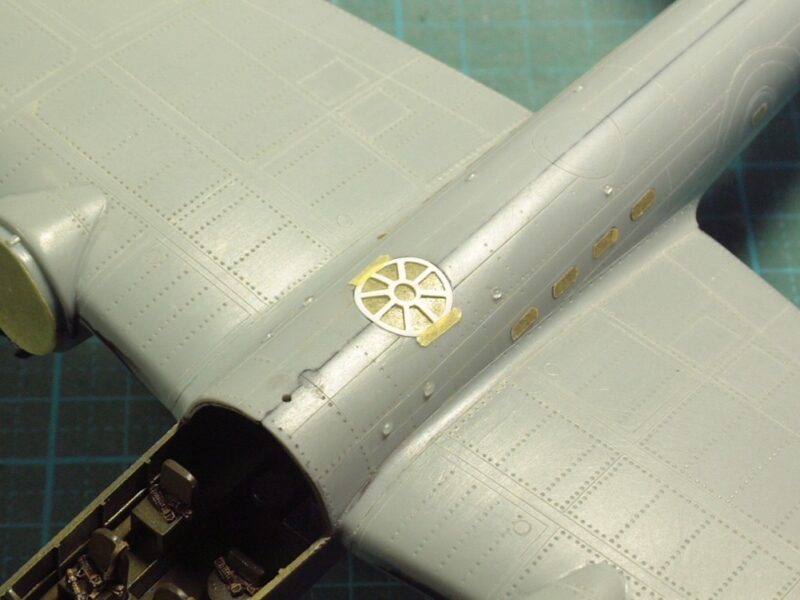

ループアンテナについて、キットパーツは、無骨で使えないので、ハセガワ・パーツを使用しています。機体胴体との取り付け部分は、補強のため真鍮線にて軸打ちを行っています。

また、ベース機の96式陸攻には装備されていないニッポン号特有のアンテナ支柱は、操縦室天蓋に設置されています。空中アンテナ線を張るため、キットのプラ材では強度的に不安があり真鍮線にて自作します。自作アンテナ支柱は、板状の真鍮線(1.3mm✕0.4mm厚)を切り出し、ヤスリ等で切削し形状を整え、基部切り出したプラ板(0.3mm厚)を刺して密着性を確保しています。

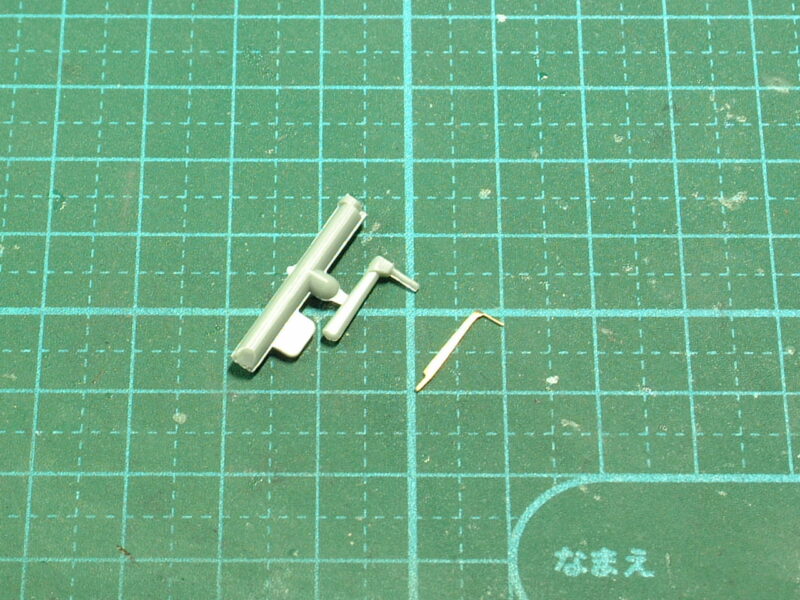

機首下面に設置のピトー管ですが、キットの形状は残念なこと、突起物なので強度的不安もありますので、板状の真鍮線と真鍮パイプ(外径0.4mmΦ)をハンダでロウ接した後、ヤスリ等で切削し形状を整え自作しています。

機首下面に自作ピトー管をセットし仮組み確認します。スケール感に合ったシャープな仕上りになりました。

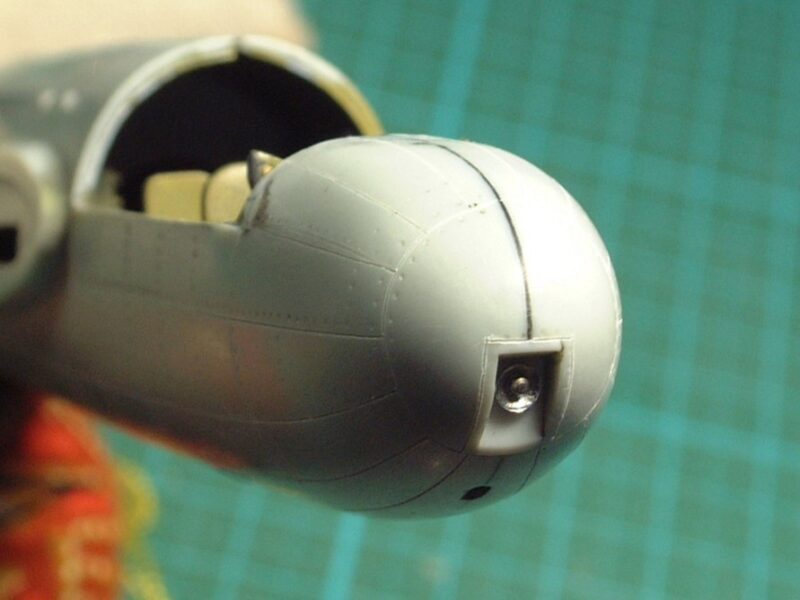

機首に設置の着陸灯ディテールアップです。キットには、着陸灯本体の再現はなされておらず、クリアーパーツのみの設置となっています。機首部分は目立つトコロなので、着陸灯本体を自作し組み込みます。

実機の着陸灯本体は、反射鏡と電球で構成されています。反射鏡は、なましたアルミ板(0.2mm厚)からポンチ(2.5mmΦ)で打ち抜き、その際に打ち出したアルミ板がお椀状に変形する現象を利用して製作します。電球は、有頭虫ピン(軸径0.6mmΦ)の頭部分を電球に見立てて、先の打ち出したアルミ板の反射鏡に孔を開け、そこに通して作業完了です。自作した着陸灯本体を機首にセットし、バランス確認します。

機体胴体上面の天窓ほかの改修

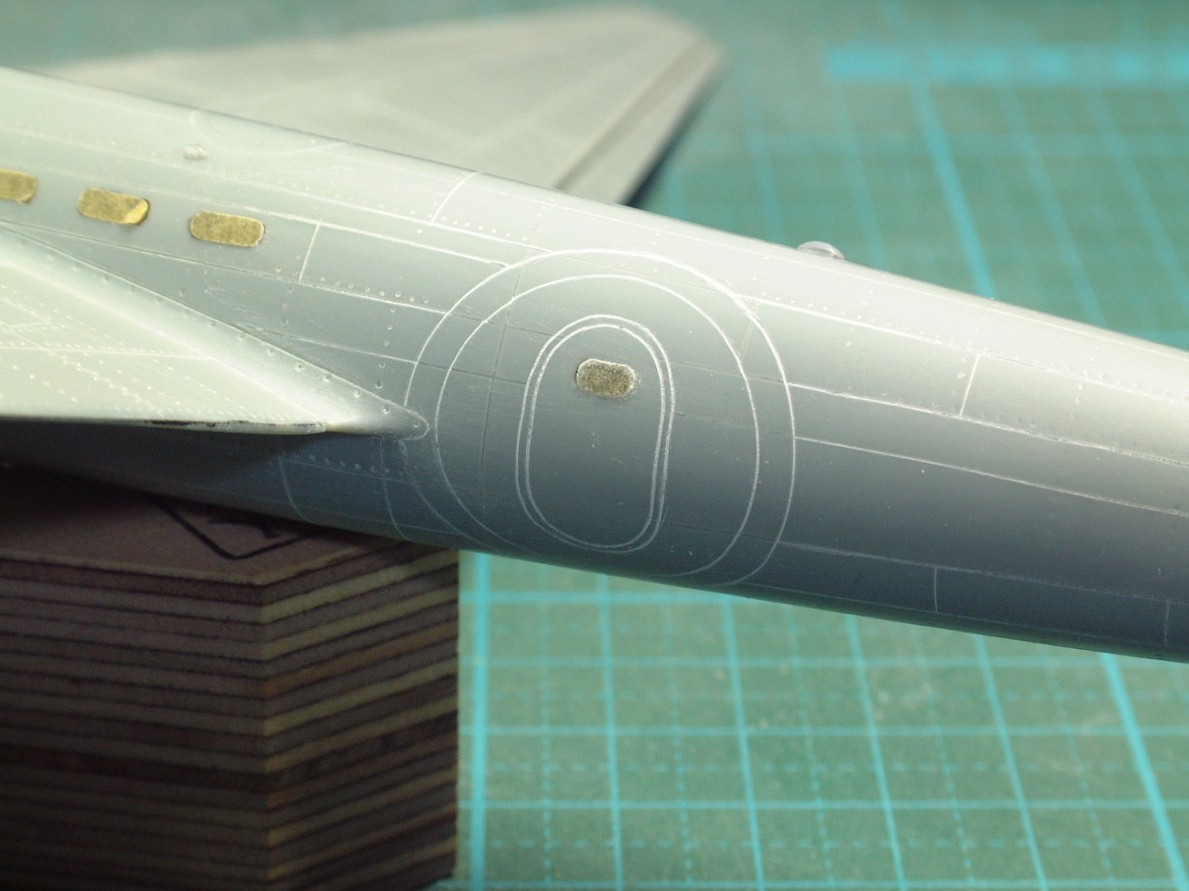

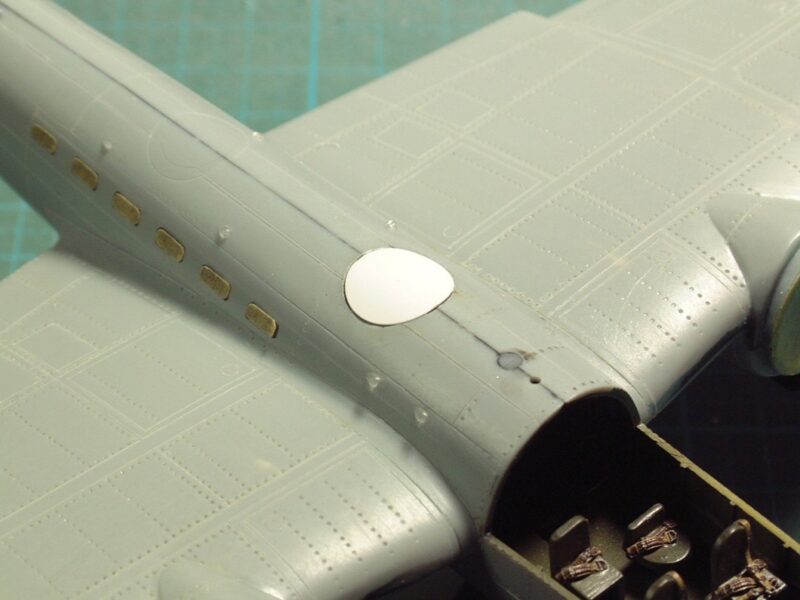

機体上部のハッチ(下写真左側の赤丸部分)は、開閉式の天窓ハッチですが、まずは、機体側面のキャビン搭乗用の扉廻り(下写真右側の赤丸部分)にご注目。何やら日の丸のようなペイント跡風な文様に見えるトコロがあります。これは、ベース機の96式陸攻にないキャビン搭乗用の扉を付けるため、開口補強を行ったパッチング跡です。実はキットにも円モールドが入っていて、てっきり日の丸位置を示すモールドだと思ってモールドを消していました。この勘違いは、紛らわしいことに、キットの主翼面には、ご親切にも凹モールで日の丸の位置が示されていたためです。因みに実機には、機体胴体に日の丸マーキング在りません。

なので、急遽スジボリにて、キャビン搭乗用扉の開口補強パッチング跡を凹モールドにて再現します。再現方法は、ディバイダーを使って円をケガイてから、ラインチゼルでなぞって本彫りしています。尚、機体胴体の曲面での円描きなので、歪が生じますが、真円っぽく見える様に部分補正を行っています。

次に天窓改修の解説に入ります。まずは、改修前の状態で、天窓開口は無く円形ハッチ状にスジボリを施しています。

で、冷静に、かつ大胆に勇気を持って開口します。開口方法は、まずリューターで荒孔を開けてから、

カッターナイフや金ヤスリ等で円モールドに合わせて整形しています。また、自作の天窓パーツが、機体内部へ落ち込まない様に細ノミを用いて、開口部の縁に沿って深さ0.5mmの断落ちリブを彫り込んでいます。

続いて天窓ガラスの自作です。今回のアイデアでは、塗装工程におけるマスキングの簡略化を視野に入れており、天窓ガラスと天窓枠とを分離する構成としています。なので、最初に天窓ガラスを自作し機体に取り付けます。手順は、透明塩ビ板0.3mm厚から切り出した円形パーツの両面をマスキングテープで養生した後、温風ヒーターに当てて軟化させ、機体の曲面に当てて曲面処理を行います。塩ビ板は熱で軟化し易いので比較的簡単に加工出来きます。そして、出来た天窓ガラス・パーツを機体開口部に嵌めて、瞬間接着剤にて接着固定します。

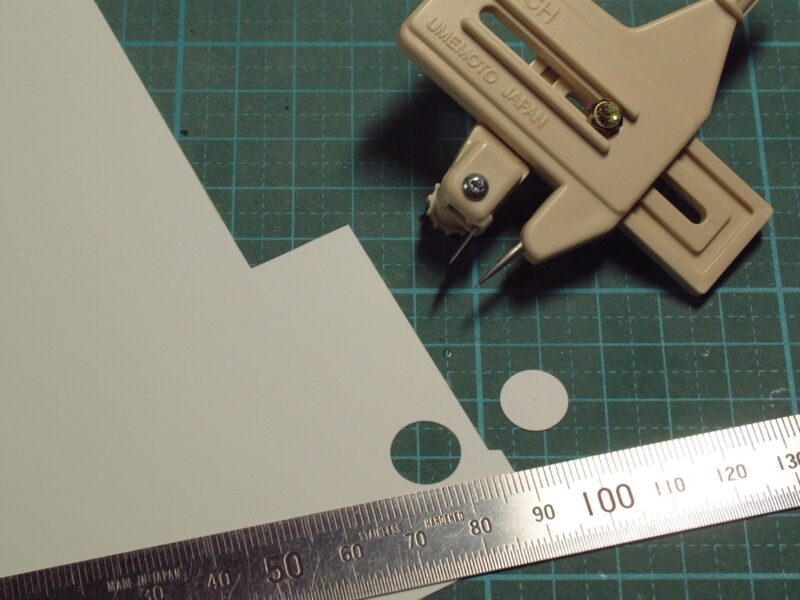

そして次は、天窓枠の自作です。プラ板0.2mm厚から、サークル・カッターを用いて、天窓サイズに合わせて切り出します。因みに天窓サイズは、直径約10mm強で設定しています。

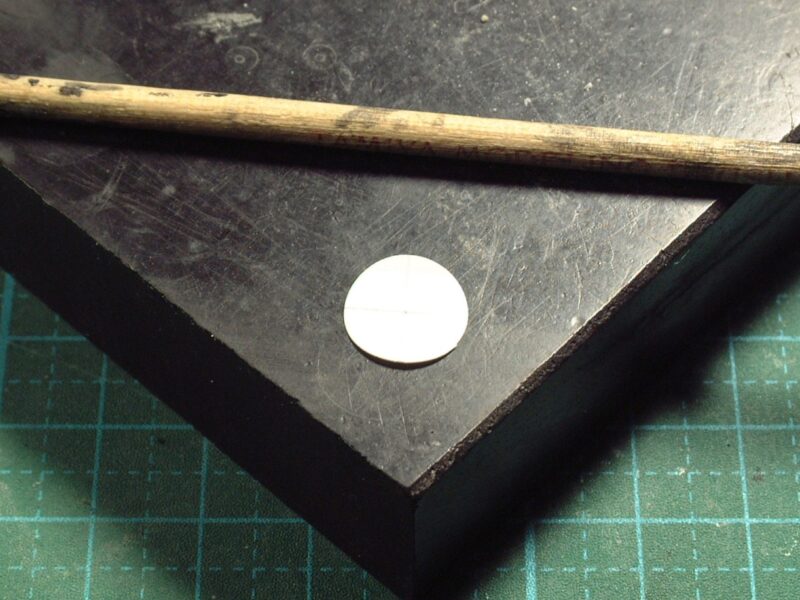

機体胴体の天窓用の円開口は、曲面により歪んでいますので、切り出した天窓枠となるプラ板に曲げ癖をつけてから、機体天窓面内にピッタリ納まる様に調整してやる必要があります。因みにプラ板の曲げ癖加工は、下にゴム板等を敷いた上で丸棒を転がしながら力を加えると、綺麗に仕上がります。

切り出した天窓枠となるプラ板に曲げ癖が付いたら、機体天窓面に嵌めこんでピッタリ納まる様に微調整を行います。

切り出した天窓枠となるプラ板の整形が済んだら、開口位置をプロットします。今回小さい対象なので、特に精度が要求されるため、プロット方法はシャーペン等にて行わず、切り出したマスキングテープを重ね貼りし、このマスキングテープを残す要領で開口をカッターナイフで切り取ります。

天窓枠となるプラ板の各開口部を切り取った後、各部のバランスを微調整し、最後に機体外面と同じ曲率となる様に再度曲げ癖を付けたら、自作天窓枠の完成です。

あとは、機体胴体上面の天窓ガラス(マスキングテープにて養生中)の上に、天窓枠パーツを嵌めこんで作業完了です。天窓枠パーツは、機体胴体上面と目論見通り、ほぼ面一で納まりました。尚、天窓枠パーツの天窓ガラスへの接着は、天窓枠パーツと機体とを別々に塗装作業を行った後に行います。

今回はこの辺で、ごきげんよう。

コメント