本作品は、当サイトをご覧頂いた方からのご依頼にて製作代行させて頂いています。ご依頼の機体は、先の世界大戦でドイツユンカース社が開発した輸送機・爆撃機であるユンカースJU-52です。その中でも戦後の払い下げによりスイスの民間航空会社で、遊覧飛行事Air(ユーエア)が所有する1機で、2000年に主翼に大きな腕時計を付けたスポンサーのIWC(スイスの時計メーカー:インターナショナル・ウォッチ・カンパニー)のカラーを身に纏い、世界一周プロモーションを行った「HB-HOS」号です。

令和4年10月度(第3回)の進捗状況

製作にあたって特定機となる「HB-HOS」号に関する参考資料は、ネット検索から入手できる写真画像しかありませんので、これらから検証と推察を図りながら各部を改修・補正しながら製作を行っていますが、製作状況は予定通りの進捗で機体外部廻り各部の改修と調整を概ね終えました。

それでは早速、ここまでの作業過程についての解説に入ります。

エンジンの追加工作

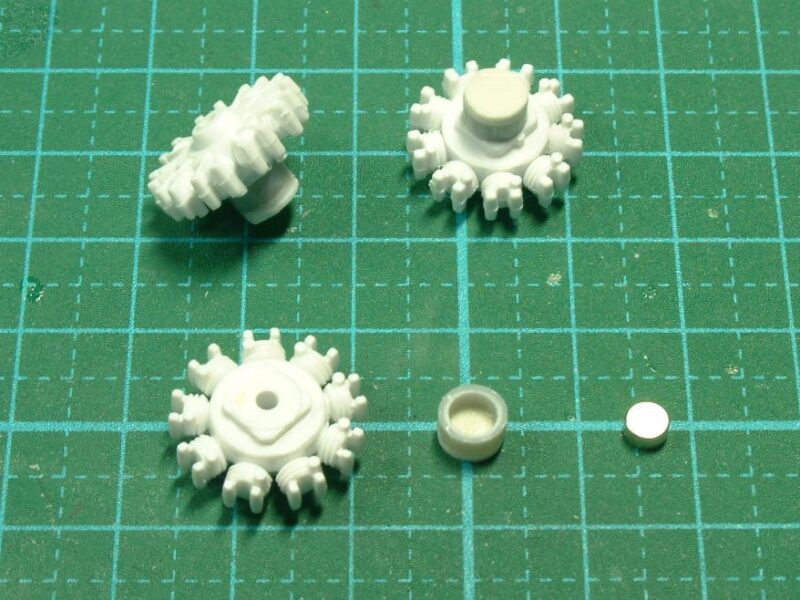

キットの各エンジン・パーツについて、プロペラの後付け、回転可動、抜止め機能を持たせる為に、ネオジム磁石を組込みます。尚、ネオジム磁石の固定は、その外径に合った内径のプラパイプを切り出して自作しています。また、脱落防止の底用のプラ板忘れずに貼り付けておきます。

プロペラの補正改修と追加工作

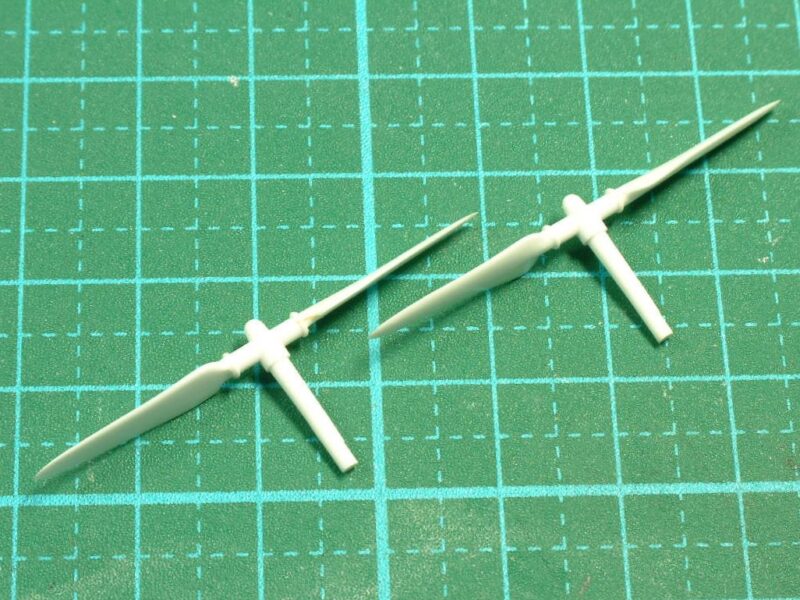

キットのプロペラ・パーツについて、ブレード部分が肉厚となっておりプロペラ感が損なわれていますので改修します。改修方法は、ブレード裏面をヤスリで削って整形しています。

次に、プロペラ軸の置換え工作に入ります。エンジン側にネオジム磁石を仕込んでいますので、プロペラ軸を1.5mmΦの鉄製釘(ふすま釘)に置き換え、また、キットのプロペラ軸太さに合わせるために外径1.8mmΦの真鍮パイプを被せます。

各プロペラを各エンジンに装着して、仮組み確認を行います。このネオジム磁石式のプロペラ・エンジンは、この後の作業工程(塗装時のマスキング簡略化、可動と脱落防止の並立、強度向上)への合理化へ非常に役立ちます。

因みにプロペラをエンジンに装着するとパチっと子気味良く、くっ付いてくれます(笑)。

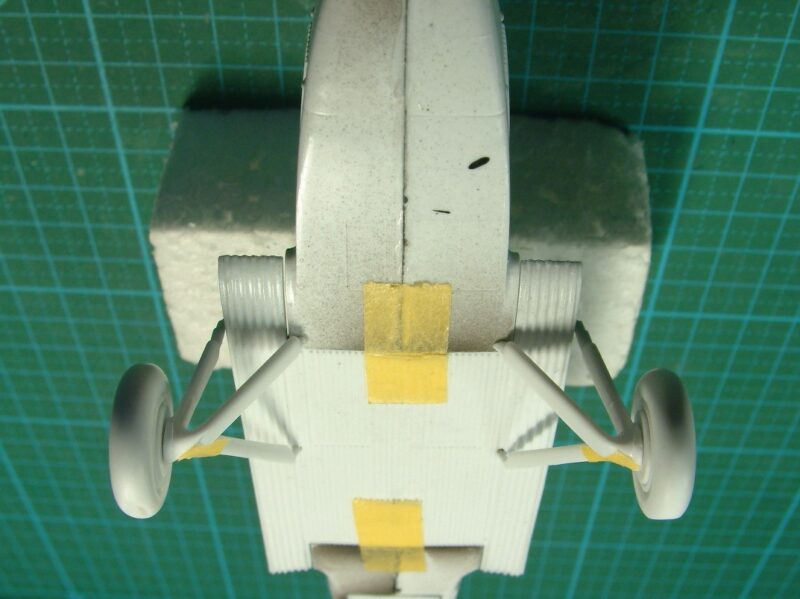

主輪の改修工作

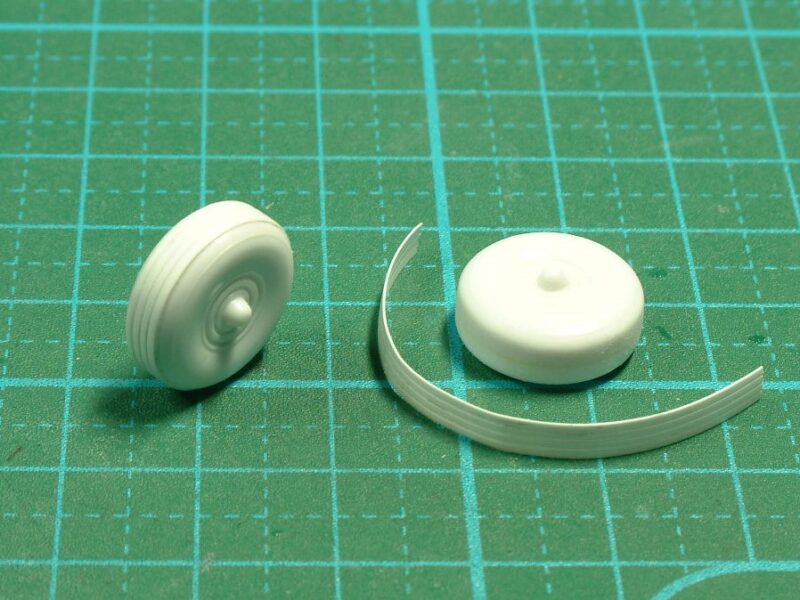

キットの主輪は、左右パーツを組み合わせる構成になっていますが、片側のプラ肉厚が薄くて接着に際し変形しそうなのと、自重変形加工時に孔が開くことの防止対策として、内部にエポキシパテを充填します。

さて、実機写真をじっくり観察していると、キット組立て説明書で指示の主輪パーツについて、タイヤ・ホイール形状の違いとタイヤ径が大きいことが判りました。ですので、その対策を以下に講じます。

Webサイト:Pinterestより写真引用

キットには組立て説明書で指示の主輪パーツの他に、一回り径の小さい余剰の主輪パーツがセットされていますので、形状と大きさを勘案して、余剰パーツに置換えることとします。尚、余剰パーツにも同様、内部にエポキシパテを充填しています。

更に、実機の主輪タイヤ接地面には、トレッド(溝彫り)があるタイプなので、これを再生追加します。方法は、主輪パーツの接地面部分を平たんにヤスリで削り整形後、トレッド再現として当ピッチにスジボリした0.3mm厚プラ板を短冊状に切出し、主輪パーツに巻き付け接着します。尚、短冊プラ板の接続部分は、接地する真下に来るようにして、この部分を自重変形加工として平坦にヤスリで削ります。

あと、尾輪については、接合部分に強度的不安がありましたので、補強として0.8mmΦの真鍮線を差し込んで補強します。

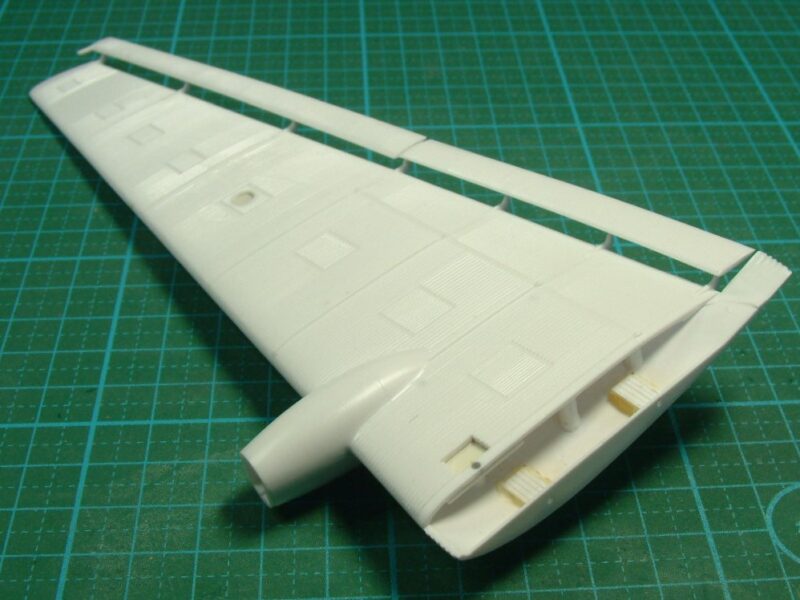

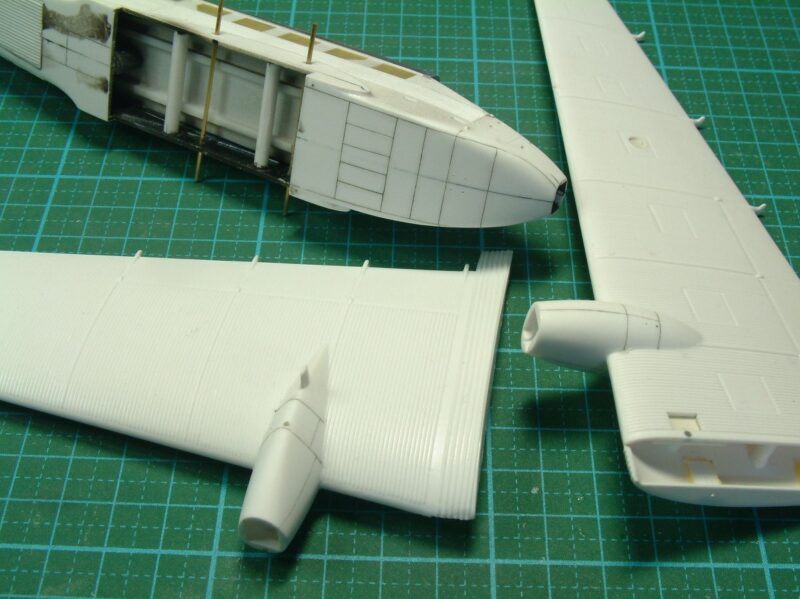

機体胴体と主翼との接合部の調整と補強工作

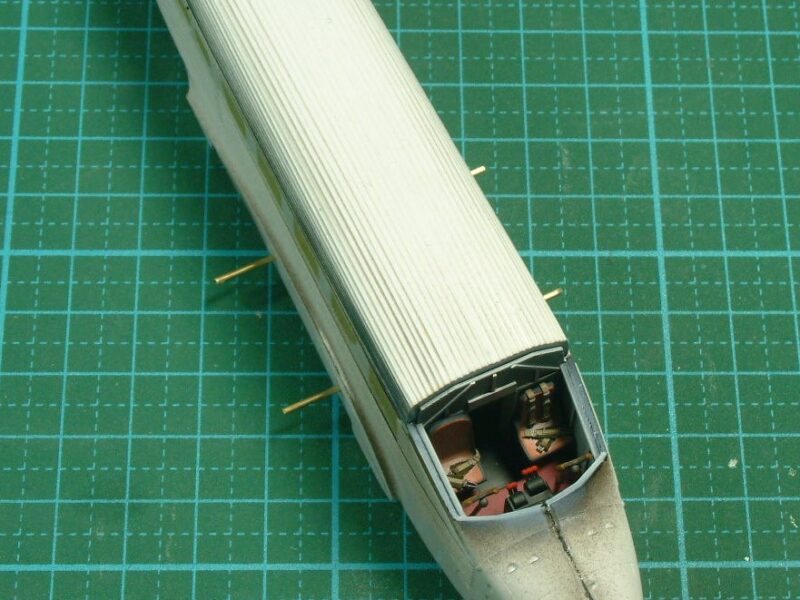

機体胴体と主翼との接合は、イモ付けとなりますが、長い主翼での上半角の維持とキット接着面積での強度確保を考慮すると不安が残ります。よって、真鍮パイプ(外径:1.8mmΦ)を機体胴体部分に通して、主翼との補強材として仕込みます。

手順として、機体胴体と主翼との接合部分でそれぞれがズレない様に、仮組みを繰り返して正確な位置決めした後、それぞれを貫通する真鍮パイプ孔の位置出しをして、ピンバイスで孔開けします。因みに真鍮パイプを使用したのは、太い径の無垢材真鍮線よりカット作業し易いのと、パイプ自体に強度不足を感じたらパイプ内に鉄線等を通して、追加補強出来るようにするためですが、今回は強度的に十分でした。

主翼の上反角を維持するための工作について、主翼上面パーツで機体胴体から貫通する真鍮パイプ部分にプラ板を差し込み、これと主翼との間に出来た隙間に光硬化パテを充填するとピッタリな「当て」部分ができます。

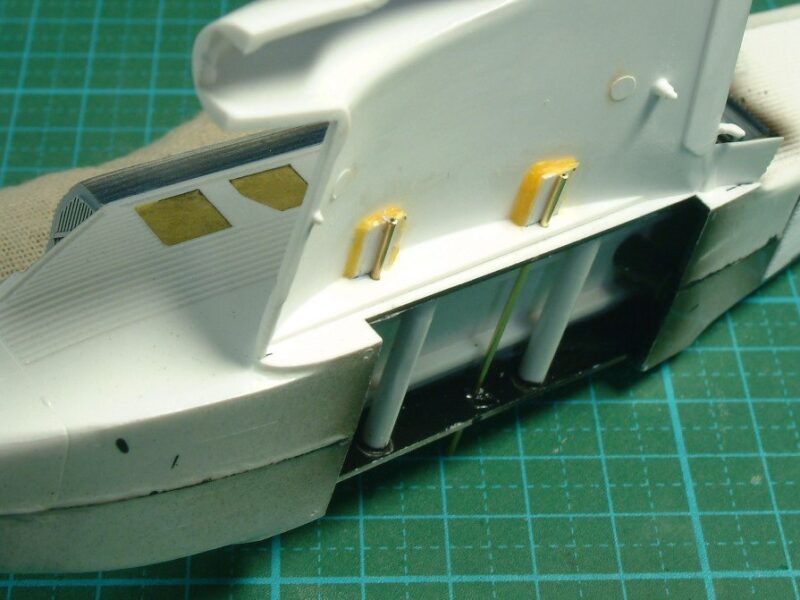

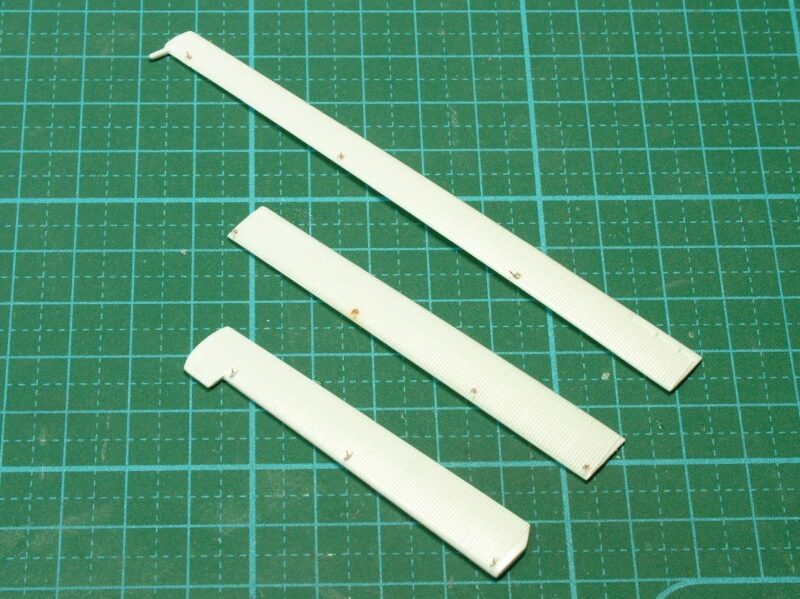

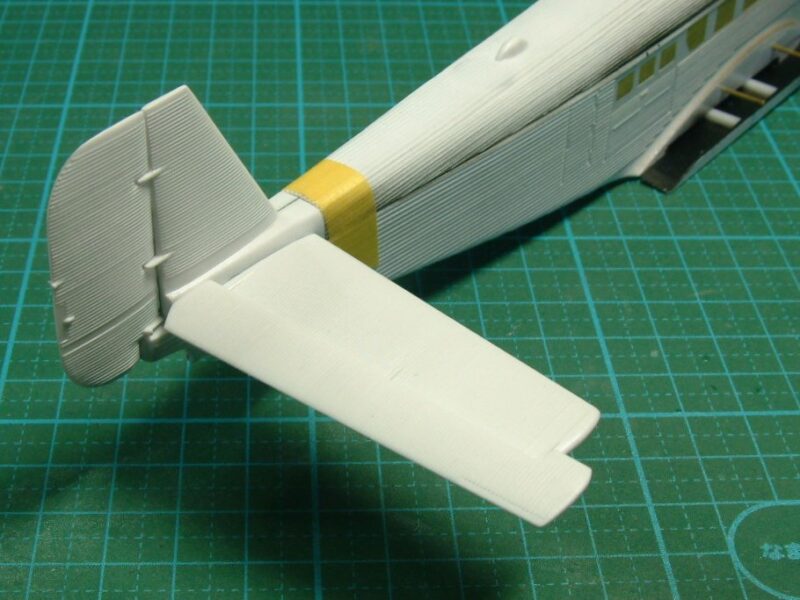

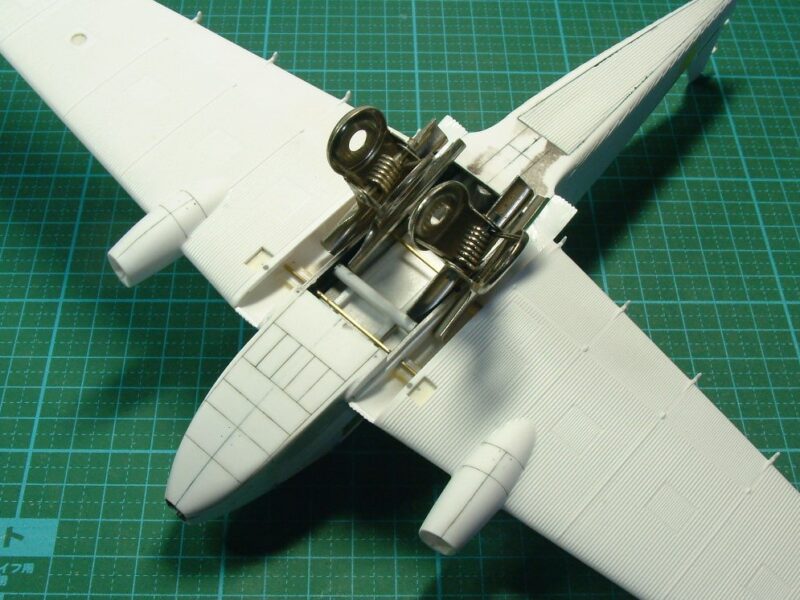

主翼・水平尾翼における各動翼の取付け補強

本機での特徴の一つとなっている、主翼と水平尾翼に用いられたユンカース式二重翼は、フラップ、補助翼、及び昇降舵が各メインの固定翼から離して設置されています。そして、キットでは位置孔があるものの、孔が浅いのでイモ付け同然となっています。完成後の取回しを考慮すると、やはり補強が必要となります。

尚、この各動翼を取付ける腕木部分は、細いので仕込める金属線も細くする必要があります。よって、今回使用したのは0.19mmΦ銅線です。銅線は真鍮線より柔らかい分、曲がりやすいですが、曲げ耐性が比較的高いので、いじっている内に折れて無くなることもなく、また、接着する部品間に隙間を作らない様にすれば、一定の強度確保の期待が出来ます。

また、動翼部分は、厚さが薄いので、斜めにピンバイスで孔を開けて差し込み長さを確保し、銅線を差し込んで瞬間接着剤で固定した後、銅線の向きを整えます。

銅線の補強があるので、各動翼の仮組み確認の際では、写真の通り定位置を保持できます。

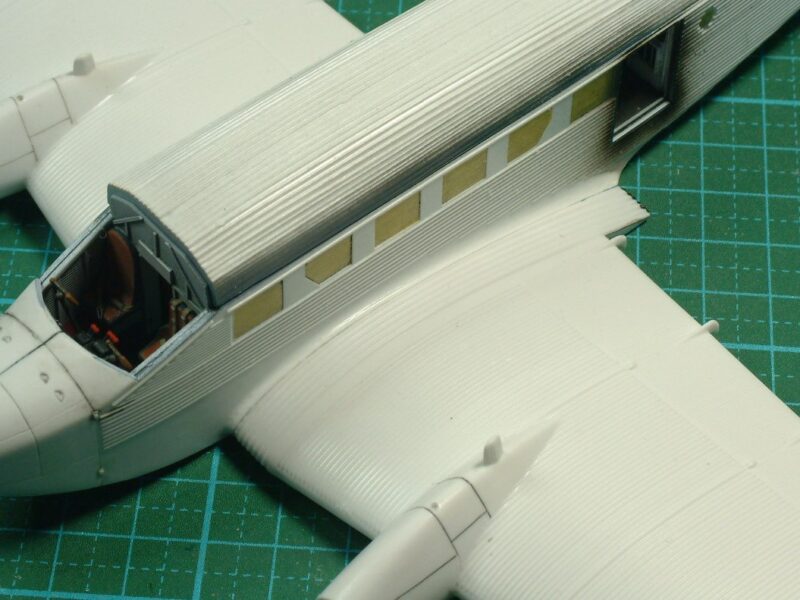

主脚廻りの改修(前編)

続いて、主脚廻りにかかる改修について解説します。問題点を結論から先に述べますと、キットの主脚柱については主翼部分への取付け位置が実機と異なる点、それと主脚全体の形状が飛行状態の様に収縮部分(実機では機体内部にあります)が伸びきった様に再現されている点です。

Webサイト:Pinterestより写真引用

今回は、駐機状態での製作なので、機体重量を受けて踏ん張った感のある主脚形状に改修します。まず最初に主脚の各パーツを機体胴体下面に仮組みして、観察を行うと共に改修工作の手順について検討を行います。

問題となっている主脚柱ですが、実機では機体内部のフレームに接続固定されており、そこから主翼下面を貫通して外部に出ていますので、主翼パーツにその開口部を開けて、開口部底(主翼内部)にプラ板を当て主脚柱の取付け位置の改修を行います。この時、主脚柱は基部を2mm程カットして長さを調整します。因みに主脚柱と主翼凹開口部とは真鍮線で接続補強を行っています。

主脚柱の設置位置と長さ調整により、主脚の踏ん張った感が出てきました。が、主輪の接地角度とトレッド幅寸法を調整改修する必要があります。精度を要求される作業なので仮組み確認はここまでとし、この続きは、機体胴体と主翼とを接着固定後に行います。

凸モールドの改修

本キットでは、主翼エンジン・ナセル部分と機首下面部分のモールドが凸モールドとなっています。スミ入れ後の仕上りが、機首上面と側面の凹モールドと統一性が取れなくなるので、凹モールドへ改修します。工作方法は、凸モールドに沿ってカッターナイフ、ニードルを用いて下描き凹ラインをケガいた後、ラインチゼルでなぞって仕上げます。最後にスポンジヤスリを当てて、凸モールドとケガキめくれを除去します。

スジボリの仕上り確認のため、溶剤で薄めたエナメル・ブラックを凹モールドに流してスミ入れし、事前チェックをします。

機体胴体と主翼との接着

今までの各部へ地道な調整や仕込み作業を経て、漸く機体胴体と主翼との本接着を行います。ここでのポイントは、飛行機模型製作で良く聞くアルアルで、主翼上面での機体胴体フィレット部分との接合部に生じる隙間の問題です。キットの組立て説明書通りの手順(機体胴体と下面パーツを先に接着)で組み立てると、主翼上面と機体胴体フィレット部分の接合部に隙間が生じます。これを回避するために一計を講じます。

その方法は、上写真の様に両主翼パーツを先に胴体パーツへ取付け、クリップ等で挟んで圧接して位置決めした後、裏から流し込み接着剤を差して接着固定します。

結果は、上写真をご覧の通り隙間無くピッタリと強固に接着できました。元々、金型の精度が良いためか、接合面を軽くヤスリ等で均すだけで隙間無く調整できました。この後、胴体下面パーツをはめ込みますが、部分的に干渉するトコロが生じましたので、ヤスリ等で削って調整し嵌めこんで接着します。最後に尾翼パーツを付けると「士の字」状態の完成です。

次月の作業予定

今月の作業は、機体外部の補正改修とその組立てを行いました。次月は機体工作を完了し塗装仕上げとデカール貼りを経て完成予定です。

・機体外部の各部組立て、補強工作、及び部分補修(残り)

・機体外部の塗装

・デカール貼り・・・完成(予定)

それでは、次月末まで、ごきげんよう。

コメント